現(xiàn)貨庫存,2小時(shí)發(fā)貨,提供寄樣和解決方案

熱搜關(guān)鍵詞:

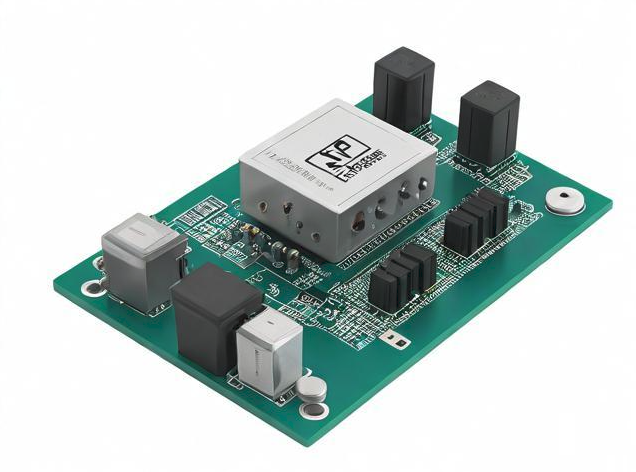

數(shù)字輸出模塊(Digital Output Module, DOM)的測試驗(yàn)證是確保其性能、可靠性和兼容性的關(guān)鍵步驟。為了全面評估模塊的功能和穩(wěn)定性,必須執(zhí)行一系列嚴(yán)格的測試程序。芯片供應(yīng)商-中芯巨能為您提供一些參考,具體如下:

1.1 輸出狀態(tài)切換

目標(biāo):驗(yàn)證每個(gè)輸出通道能否正確響應(yīng)控制信號,實(shí)現(xiàn)高低電平之間的快速切換。

方法:通過編程接口發(fā)送命令,使各個(gè)通道依次改變狀態(tài),并使用示波器或邏輯分析儀捕捉實(shí)際波形,檢查是否有延遲、抖動(dòng)或其他異常現(xiàn)象。

1.2 最大負(fù)載能力

目標(biāo):確認(rèn)模塊能夠在規(guī)定范圍內(nèi)驅(qū)動(dòng)最大額定負(fù)載而不發(fā)生過熱或失效。

方法:連接不同類型的負(fù)載(如電阻、LED、繼電器線圈等),逐步增加電流直至達(dá)到極限值,同時(shí)監(jiān)控溫度變化及電源消耗情況。

1.3 多通道協(xié)同工作

目標(biāo):檢驗(yàn)多個(gè)輸出通道同時(shí)運(yùn)作時(shí)是否會(huì)產(chǎn)生相互干擾或性能下降。

方法:讓所有通道按照預(yù)定模式同步動(dòng)作,觀察是否存在沖突、串?dāng)_等問題;必要時(shí)調(diào)整PCB布局以優(yōu)化電磁兼容性(EMC)。

2.1 溫度范圍測試

目標(biāo):確保模塊在極端溫度條件下仍能正常運(yùn)行。

方法:將樣品置于恒溫箱內(nèi),在最低至最高工作溫度之間循環(huán)變換,期間持續(xù)施加標(biāo)準(zhǔn)負(fù)載并記錄各項(xiàng)參數(shù),特別關(guān)注啟動(dòng)時(shí)間、靜態(tài)功耗以及長期可靠性。

2.2 濕度與腐蝕性氣體測試

目標(biāo):考察模塊抵御潮濕空氣及有害氣體侵蝕的能力。

方法:放置于高濕度環(huán)境中一段時(shí)間后取出晾干,或者暴露于含硫化氫、二氧化硫等腐蝕性氣體的小室內(nèi),之后檢測外觀有無銹蝕、內(nèi)部電路板是否完好無損。

2.3 機(jī)械振動(dòng)與沖擊測試

目標(biāo):模擬運(yùn)輸過程中的顛簸以及安裝位置上的震動(dòng)影響。

方法:利用振動(dòng)臺(tái)對樣本施加不同頻率和幅度的正弦波或隨機(jī)振動(dòng),或者直接給予短促有力的敲擊,然后仔細(xì)檢查焊點(diǎn)、接插件等部位是否松動(dòng)脫落。

3.1 通信協(xié)議一致性

目標(biāo):保證模塊能夠與其他設(shè)備無縫對接,遵循既定的通信規(guī)范。

方法:搭建完整的通信鏈路,包括上位機(jī)、網(wǎng)關(guān)、其他節(jié)點(diǎn)等,發(fā)送各類指令集并接收反饋信息,驗(yàn)證報(bào)文格式、校驗(yàn)碼計(jì)算等功能是否符合預(yù)期。

3.2 網(wǎng)絡(luò)拓?fù)溥m應(yīng)性

目標(biāo):證明模塊可以適應(yīng)多種網(wǎng)絡(luò)結(jié)構(gòu)下的組網(wǎng)需求。

方法:構(gòu)建星型、總線型、環(huán)型等多種拓?fù)浣Y(jié)構(gòu),測試數(shù)據(jù)傳輸效率、丟包率、延遲時(shí)間等指標(biāo),確保即使在網(wǎng)絡(luò)擁塞的情況下也能保持穩(wěn)定通信。

4.1 加速壽命試驗(yàn)

目標(biāo):預(yù)測模塊在正常使用年限內(nèi)的老化趨勢。

方法:采用加速老化模型(如Arrhenius方程),通過提高環(huán)境溫度來縮短測試周期,累積足夠的時(shí)間長度(例如相當(dāng)于十年的實(shí)際使用壽命),監(jiān)測電氣特性隨時(shí)間的變化規(guī)律。

4.2 斷電恢復(fù)測試

目標(biāo):驗(yàn)證模塊在經(jīng)歷突然斷電后再重新供電時(shí)能否恢復(fù)正常工作。

方法:反復(fù)切斷輸入電源,間隔幾秒到幾分鐘不等,每次重啟后檢查輸出狀態(tài)是否一致、配置參數(shù)是否保存完好。

5.1 過流保護(hù)

目標(biāo):確保當(dāng)負(fù)載電流超過設(shè)定閾值時(shí),保護(hù)電路能及時(shí)動(dòng)作以避免損壞。

方法:故意造成短路或超載狀況,觀察是否觸發(fā)了相應(yīng)的保護(hù)措施(如關(guān)閉輸出、發(fā)出警告信號),并在故障排除后自動(dòng)復(fù)位。

5.2 欠壓鎖定(UVLO)

目標(biāo):防止因輸入電壓不足而導(dǎo)致的誤操作或硬件損傷。

方法:逐漸降低供電電壓至臨界點(diǎn)以下,確認(rèn)模塊是否會(huì)進(jìn)入休眠模式或停止工作,并且在電壓恢復(fù)正常后能否自動(dòng)喚醒。

5.3 熱關(guān)斷

目標(biāo):在模塊溫度過高時(shí)自動(dòng)停機(jī),防止因過熱而引發(fā)的安全隱患。

方法:通過外部加熱源提升模塊表面溫度,直到觸發(fā)熱敏元件的動(dòng)作,隨后移除熱源并等待自然冷卻,確保系統(tǒng)能夠安全重啟。

綜上所述,數(shù)字輸出模塊的測試驗(yàn)證是一個(gè)復(fù)雜而細(xì)致的過程,涵蓋從基本功能到極限條件下的全方位評估。每一步驟都旨在發(fā)現(xiàn)潛在缺陷并加以改進(jìn),最終交付一款性能卓越、穩(wěn)定可靠的成品。設(shè)計(jì)師們應(yīng)根據(jù)具體應(yīng)用場景選擇適當(dāng)?shù)臏y試項(xiàng)目,并嚴(yán)格遵守相關(guān)標(biāo)準(zhǔn)和規(guī)程,以確保產(chǎn)品滿足市場需求并通過必要的認(rèn)證。